Складское оборудование. Ключ к организации омниканального фулфилмент-центра

В условиях стремительного развития направления e-commerce компании стремятся сократить общее время жизненного цикла заказа, чтобы иметь возможность обрабатывать больше и делать доставку день в день. Современный склад должен обеспечивать европейские стандарты обработки грузов, обслуживания клиентов, на что положительно влияет автоматизация. Именно такую задачу реализовала команда KAPELOU в проекте вместе с известной национальной сетью торговых центров.

“Эпицентр К” в цифрах – это 68 торговых центров площадью 1,5 млн м2. Это 16 торговых направлений, ассортимент 1 000 000+ SKU, 3 000+ поставщиков, 34 000 работников и 160 000 выполненных заказов в месяц. А еще – крупнейший логистический центр в Украине “Калиновка”, который обеспечивает 75% поставок товаров в торговые центры сети. Так, перед нами была поставлена задача увеличить производительность одного из самых современных складских комплексов в Украине, площадью 72 000 м2.

Учитывая интенсивность работы логистического центра 24/7 и срок хранения SKU на складе для онлайн-заказов (от 3 до 5 дней), были определены следующие задачи:

- реализовать современный фулфилмент-центр для развития направления онлайн-продаж;

- автоматизировать существующие офлайн-процессы склада;

- совместить онлайн- и офлайн-направления, чтобы обеспечить омниканальность;

- упростить работу складского персонала;

- провести интеграцию оборудования с системой управления складом (WMS).

Детальный анализ складских процессов клиента. Подход KAPELOU

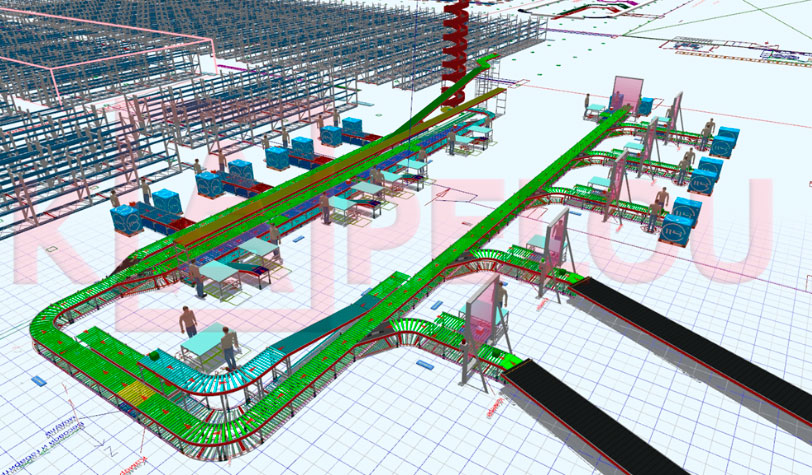

Основательно подойдя к выполнению проекта, мы начали с детального анализа данных клиента, его складской модели AS IS. На основе этого команда экспертов разработала 3D-моделирование склада с учетом пропускной способности каждого узла. В результате глубинной работы мы получили концептуальный проект автоматизации всех основных участков склада с нуля, который дал необходимую эффективность.

На первом этапе мы проанализировали исходные данные от клиента. Поскольку склад омниканальный, а грузопоток неоднородный, выделили несколько будущих логических материальных потоков. По каждому потоку составили прогноз – сколько пластиковых лотков, коробов, паллет, заказов, грузов и т.д. в час будет формироваться и перемещаться.

После этого очертили процессы, которые необходимо реализовать для каждого потока, определили, какие складские операции можно объединить, где они пересекаются. Например, и для онлайн, и для офлайн направления необходима упаковка собранного мелкого заказа в гофротару. В соответствии с этим, рассчитывается потребность в зоне упаковки. Второй пример – нагрузка на сортировочную систему – нужно суммировать грузы с разных складских потоков.

Далее перешли к созданию единой схемы грузопотока склада (Material Flow) – графическое изображение всех потоков.

После этого определили типы складского оборудования в каждой зоне, которое необходимо использовать для реализации заданной пропускной способности. Например, для вертикального перемещения между уровнями хранения можно использовать коробочные подъемники и спиральные конвейеры – выбор осуществлялся из рассчитанной пропускной способности. К тому же, были учтены все требования к размеру, весу, типу грузов.

На следующем этапе были выполнены чертежи 2D, визуализация проекта в 3D, эмуляция движения грузов, их вертикального перемещения подъемниками – все для подтверждения расчетов по производительности складского оборудования.

Каждый из перечисленных этапов во время выполнения согласовывается с заказчиком и партнерами проекта. После согласования и утверждения концепта проводится детальное проектирование, изготовление, монтаж и пусконаладка.

Зона приемки грузов

Особенностью этого проекта является не только количество SKU, но и разнообразие грузов: по размеру, весу и хрупкости. Мы учли эту особенность с момента попадания грузов на склад и оптимизировали алгоритм приемки грузов благодаря роликовым конвейерам, трехсторонним считывателям штрих-кодов на основе линейных сканеров, весовым модулям и диверторам.

Весовой модуль и трехстороннее линейное считывание штрих-кодов служат для идентификации и контроля приема грузов из соответствующего складского дока. Машинное зрение автоматически сканирует штрих-код каждого ящика, который попадает на склад. Так осуществляется идентификация каждого короба и его привязка к соответствующей линии вливания.

Использовав это оборудование в зоне приемки грузов, мы автоматизировали сразу несколько складских операций, происходящих на этом участке:

- переклейка штрих-кодов и заведение новой номенклатуры в базу данных;

- контроль совпадения расчетного и фактического веса грузов;

- кросс-докинг полных заводских коробов (монотовары);

- пополнение мезонина и комплектация гравитационных стеллажей;

- отправка лотков в зону сортировки по магазинам и отделам;

- перекладывание на паллеты для пополнения первого и второго уровней склада.

Сортировка по магазинам и отделам

Благодаря комплексному планированию логистики грузы сразу распределяются на 3 направления: кросс-докинг по маршрутам, размещение на складе, комплектование по магазинам назначения.

Транспортировку между зонами склада обеспечивает 3 000 м конвейерных систем. Благодаря интеграции оборудования собственного производства и скоростного сортера типа “cross-belt” от голландского производителя, сортировка осуществляется со скоростью 10 500 упаковок в час. Сортер кросс-белт автоматически распределяет грузоместа на 154 канала.

В двухъярусных рольгангах первый ярус служит для автоматизированной транспортировки лотков с товарами, второй – для накопления пустых лотков. Откидные секции конвейеров разработаны для свободного прохода людей и проезда складской техники внутрь зоны сортировки грузов по магазинам и отделам.

Зона хранения

Для увеличения площади хранения склада на участке 5 000 м2 мы установили мезонин с полочными стеллажами. Это не только увеличило полезную площадь хранения в три раза – до 15 000 м2, но и обеспечило 460 000 ячеек для хранения более 1 000 000 SKU.

Ленточные конвейеры в зоне хранения транспортируют лотки под углом 16 градусов и имеют вид волны – для того, чтобы складской персонал свободно перемещался между правой и левой зоной хранения.

Циркуляцию паллет и транспортировку пустых штабелируемых лотков между зонами склада мы обеспечили с помощью специальных платформенных подъемников. Таким образом оптимизировали процесс подачи тары на верхние уровни складского мезонина – в зоны хранения и отбора. Грузовые платформенные подъемники выполняют еще одну важную функцию – транспортируют паллеты с упаковочным материалом в зону упаковки. Разветвленная система автоматизированного складского оборудования, в частности подъемников, значительно сократила маршруты операторов.

Зона упаковки заказов на складе

Зона упаковки оснащена гравитационными стеллажами, что позволяет объединять лотки в “волну” заказов. В зоне буфер-секвенсеров мы разместили:

- четырехъярусные станции накопления (каждый ярус аккумулирует на своей рабочей поверхности “волну” или ее часть);

- сортировочные подъемники, которые распределяют лотки в соответствии с “волной” по ярусам);

- выдающий подъемник (выдает “волну” или ее часть в логическом порядке);

- приемный рольганг для подъемника.

Для распределения потоков и предотвращения заторов в этой складской зоне мы установили конвейерные линии на разных высотах – 1600 мм и 750 мм. Таким образом, разделяются потоки из зон хранения / упаковки.

Складское оборудование производства KAPELOU, использованное в проекте:

- Ленточные конвейеры;

- Приводные и неприводные рольганги;

- Подъемники для пластиковых лотков и гофрокоробов;

- Буфер-секвенсер. Автоматизированная система волновой сборки;

- Софт для управления работой оборудования – WCS.

Другое оборудование:

- Платформа с полочными стеллажами;

- Сортер кросс-белт (Cross belt sorter);

- Спиральные подъемники;

- Полочная гравитация;

- Диверторы;

- Телескопические конвейеры;

- Модули измерения веса и габаритов;

- Модули 3-стороннего считывания штрих-кода, сканеры штрих-кодов;

- Платформенные подъемники для паллет.

Технологии, реализованные в проекте:

Pick-to-light. Распределение заказов по ячейкам в соответствии с “волной”. Также Pick-to-light используется для консолидации лотков в гравитационных стеллажах.

Кросс-докинг. Термин означает доставку, ориентированную на высокую скорость выполнения операций. Применяется при ограниченных сроках доставки, когда требуется быстрая транспортировка. Кросс-докинг реализует доставку грузов до определенного склада, где после этого он будет разослан по регионам.

Товар к человеку (G2P – Goods to Person). Товары транспортируются между складскими участками благодаря конвейерам. Технология позволяет сэкономить время на комплектование заказа в 2 раза, ведь работники находятся в закрепленных за ними местах и не имеют необходимости вручную перемещать товар по складу.

Машинное зрение. Модуль машинного зрения установлен в зоне сортировки. Благодаря ему происходит считывание информации с упаковок товаров, а WMS направляет их в заданном направлении рольгангами.

Модули измерения веса и габаритов. Облегчают процесс сортировки и браковки товаров на складе по заданным характеристикам. Способствует повышению скорости и точности обработки товаров.

Результаты

Благодаря автоматизации склада логистического центра в пгт Калиновка, клиент получил следующие результаты:

- оптимизированный процесс обработки заказов;

- снижение трудозатрат;

- повышение эффективности каждой зоны – комплектования, упаковки, отгрузки и сортировки товаров по направлениям.

Работая бок о бок с клиентом в течение долгого времени и учитывая особенности каждого участка склада, мы реализовали самый большой и современный фулфилмент-центр в Украине, который обрабатывает 10 500 посылок/час разного веса – от 0,2 до 30 кг. К тому же, наряду с внедрением автоматизации обеспечили емкость хранения для более 1 млн SKU.

Особенностью этого проекта стало то, что в нем мы впервые реализовали четырехстороннюю интеграцию – процессов клиента, автоматизированной системы KAPELOU, WMS от компании Quantum и сортера Vanderlande.

Наглядным результатом автоматизации является показатель обработки и отгрузки заказов одного транспортного маршрута менее чем за 30 минут. Похожая технология обработки грузов реализована на складах Amazon. Благодарим “Эпицентр К” за многолетнее сотрудничество и доверие!

Закрыть

Закрыть

Назад

Назад

Закрыть

Закрыть