Складське обладнання. Ключ до організації омніканального фулфілмент-центру

В умовах стрімкого розвитку напряму e-commerce компанії прагнуть скоротити загальний час життєвого циклу замовлення, щоб мати змогу обробляти більше й робити доставку день у день. Сучасний склад має забезпечувати європейські стандарти обробки вантажів, обслуговування клієнтів, на що позитивно впливає автоматизація. Саме таке завдання реалізувала команда KAPELOU у проєкті разом із найвідомішою національною мережею торговельних центрів.

“Епіцентр К” у цифрах – це 68 торговельних центрів площею 1,5 млн м2. Це 16 торгових напрямів, асортимент 1 000 000+ SKU, 3 000+ постачальників, 34 000 працівників та 160 000 виконаних замовлень на місяць. А ще – найбільший логістичний центр в Україні «Калинівка», який забезпечує 75% постачання товарів у торговельні центри мережі. Так, перед нами постало завдання збільшити продуктивність одного з найсучасніших складських комплексів в Україні, площею 72 000 м2.

Враховуючи інтенсивність роботи логістичного центру 24/7 та термін зберігання SKU на складі для онлайн-замовлень (від 3 до 5 днів), було визначено такі завдання:

- реалізувати сучасний фулфілмент-центр для розвитку напряму онлайн-продажів;

- автоматизувати наявні офлайн-процеси складу;

- поєднати онлайн- і офлайн-напрями, щоб забезпечити омніканальність;

- спростити роботу складського персоналу;

- провести інтеграцію обладнання із системою управління складом (WMS).

Детальний аналіз складських процесів клієнта. Підхід KAPELOU

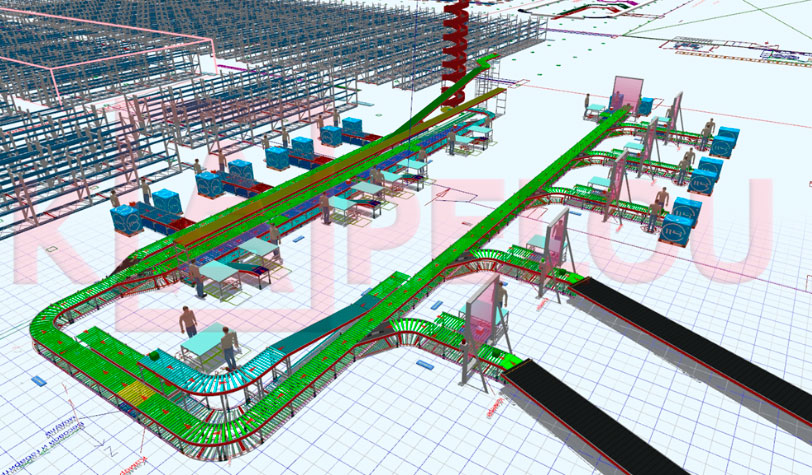

Грунтовно підійшовши до виконання проєкту, ми розпочали з детального аналізу даних клієнта, його складської моделі AS IS. На основі цього команда експертів розробила 3D-моделювання складу з урахуванням пропускної здатності кожного вузла. У результаті глибинної роботи ми отримали концептуальний проєкт автоматизації всіх основних ділянок складу з нуля, який дав необхідну ефективність.

На першому етапі ми проаналізували вихідні дані від клієнта. Оскільки склад омніканальний, а вантажопотік неоднорідний, виділили кілька майбутніх логічних матеріальних потоків. За кожним потоком склали прогноз – скільки пластикових лотків, коробів, палет, замовлень, вантажів тощо на годину буде формуватися та переміщуватися.

Після цього окреслили процеси, які необхідно реалізувати для кожного потоку, визначили, які складські операції можна об’єднати, де вони перетинаються. Наприклад, і для онлайн, і для офлайн напряму необхідне пакування зібраного дрібного замовлення в гофротару. Відповідно до цього, розраховується потреба в зоні пакування. Другий приклад – навантаження на сортувальну систему – потрібно підсумовувати вантажі з різних складських потоків.

Далі перейшли до створення єдиної схеми вантажопотоку складу (Material Flow) – графічне зображення всіх потоків.

Після цього визначили типи складського обладнання у кожній зоні, яке необхідно використовувати для реалізації заданої пропускної здатності. Наприклад, для вертикального переміщення між рівнями зберігання можна використовувати коробкові підйомники і спіральні конвеєри – вибір здійснювався з розрахованої пропускної здатності. До того ж, були враховані всі вимоги до розміру, ваги, типу вантажів.

На наступному етапі були виконані креслення 2D, візуалізація проєкту в 3D, емуляція руху вантажів, їхнього вертикального переміщення підйомниками – усе для підтвердження розрахунків щодо продуктивності складського обладнання.

Кожен із перелічених етапів під час виконання узгоджується із замовником і партнерами проєкту. Після узгодження та затвердження концепту проводиться детальне проєктування, виготовлення, монтаж і пусконалагодження.

Зона приймання вантажів

Особливістю цього проєкту є не лише кількість SKU, але й різноманітність вантажів: за розміром, вагою та крихкістю. Ми врахували цю особливість від моменту потрапляння вантажів на склад та оптимізували алгоритм приймання вантажів завдяки роликовим конвеєрам, тристороннім зчитувачам штрих-кодів на основі лінійних сканерів, ваговим модулям та диверторам.

Ваговий модуль та тристороннє лінійне зчитування штрих-кодів слугують для ідентифікації та контролю приймання вантажів із відповідного складського доку. Машинний зір автоматично сканує штрих-код кожного ящика, який потрапляє до складу. Так здійснюється ідентифікація кожного короба та його прив’язування до відповідної лінії вливання.

Використавши це обладнання в зоні приймання вантажів, ми автоматизували одразу кілька складських операцій, що відбуваються на цій ділянці:

- переклеювання штрих-кодів та заведення нової номенклатури у базу даних;

- контроль збігу розрахункової та фактичної ваги вантажів;

- крос-докінг повних заводських коробів (монотовари);

- поповнення мезоніну й комплектування гравітаційних стелажів;

- відправлення лотків у зону сортування по магазинах та відділах;

- перекладання на палети для поповнення першого та другого рівнів складу.

Сортування по магазинах і відділах

Завдяки комплексному плануванню логістики вантажі відразу розподіляються на 3 напрями: крос-докінг за маршрутами, розміщення на складі, комплектування по магазинах призначення.

Транспортування між зонами складу забезпечує 3 000 м конвеєрних систем. Завдяки інтеграції обладнання власного виробництва та швидкісного сортера типу “cross-belt” від голландського виробника, сортування здійснюється зі швидкістю 10 500 пакунків на годину. Сортер крос-белт автоматично розподіляє вантажомісця на 154 канали.

У двоярусних рольгангах перший ярус слугує для автоматизованого транспортування лотків із товарами, другий – для накопичення порожніх лотків. Відкидні секції конвеєрів розроблені для вільного проходу людей та проїзду складської техніки всередину зони сортування вантажів по магазинах та відділах.

Зона зберігання

Для збільшення площі зберігання складу на ділянці 5 000 м2 ми встановили мезонін із поличковими стелажами. Це не лише збільшило корисну площу зберігання втричі – до 15 000 м2, але й забезпечило 460 000 комірок для зберігання понад 1 000 000 SKU.

Стрічкові конвеєри в зоні зберігання транспортують лотки під кутом 16 градусів і мають вигляд хвилі – для того, щоб складський персонал вільно переміщувався між правою і лівою зоною зберігання.

Циркуляцію палет та транспортування порожніх штабельованих лотків між зонами складу ми забезпечили за допомогою спеціальних платформних підйомників. У такий спосіб оптимізували процес подавання тари на верхні рівні складського мезоніну – у зони зберігання та відбору. Вантажні платформові підйомниками виконують ще одну важливу функцію – транспортують палети з пакувальним матеріалом у зону пакування. Розгалужена система автоматизованого складського обладнання, зокрема підйомників, значно скоротила маршрути операторів.

Зона пакування замовлень на складі

Зона пакування оснащена гравітаційними стелажами, що дає змогу об’єднувати лотки у “хвилю” замовлень. У зоні буфер-секвенсерів ми розмістили:

- чотириярусні станції накопичення (кожен ярус акумулює на своїй робочій поверхні “хвилю” або її частину);

- сортувальні підйомники, які розподіляють лотки відповідно до “хвилі” по ярусах);

- видавальний підйомник (видає “хвилю” або її частину в логічному порядку);

- приймальний рольганг для підйомника.

Для розподілу потоків та запобігання заторам у цій складській зоні ми встановили конвеєрні лінії на різних висотах – 1600 мм та 750 мм. Таким чином, розділяються потоки із зон зберігання / пакування.

Складське обладнання виробництва KAPELOU, використане у проєкті:

- Стрічкові конвеєри;

- Приводні та неприводні рольганги;

- Підйомники для пластикових лотків і гофрокоробів;

- Буфер-секвенсер. Автоматизована система хвильового збирання;

- Софт для керування роботою обладнання – WCS.

Інше обладнання:

- Платформа з поличковими стелажами;

- Сортер крос-белт (Cross belt sorter);

- Спіральні підйомники;

- Полична гравітація;

- Дивертери;

- Телескопічні конвеєри;

- Модулі вимірювання ваги та габаритів;

- Модулі 3-стороннього зчитування штрих-коду, сканери штрих-кодів;

- Платформні підйомники для палет.

Технології, реалізовані у проєкті

Pick-to-light. Розподіл замовлень по комірках відповідно до “хвилі”. Також Pick-to-light використовується для консолідації лотків у гравітаційних стелажах.

Крос-докінг. Термін означає доставку, орієнтовану на високу швидкість виконання операцій. Застосовується при обмежених термінах доставки, коли потрібне швидке транспортування. Крос-докінг реалізує доставку вантажів до певного складу, де після цього він буде розісланий по регіонах.

Товар до людини (G2P – Goods to Person). Товари транспортуються між складськими ділянками завдяки конвеєрам. Технологія дозволяє заощадити час на комплектування замовлення в 2 рази, адже працівники перебувають у закріплених за ними місцях та не мають потреби вручну переміщати товар складом.

Машинний зір. Модуль машинного зору встановлений у зоні сортування. Завдяки ньому відбувається зчитування інформації з упаковок товарів, а WMS спрямовує їх у заданому напрямку рольгангами.

Модулі вимірювання ваги та габаритів. Полегшують процес сортування та бракування товарів на складі щодо заданих характеристик. Сприяє підвищенню швидкості й точності обробки товарів.

Результати

Завдяки автоматизації складу логістичного центру в смт Калинівка, клієнт отримав такі результати:

- оптимізований процес обробки замовлень;

- зниження трудовитрат;

- підвищення ефективності кожної зони – комплектування, пакування, відвантаження та сортування товарів за напрямами.

Працюючи пліч-о-пліч із клієнтом протягом довгого часу та врахувавши особливості кожної ділянки складу, ми реалізували найбільший та найсучасніший фулфілмент-центр в Україні, який обробляє 10 500 посилок/год різної ваги – від 0,2 до 30 кг. До того ж, поруч із запровадженням автоматизації забезпечили ємність зберігання для понад 1 млн SKU.

Особливістю цього проєкту стало те, що в ньому ми вперше реалізували чотиристоронню інтеграцію – процесів клієнта, автоматизованої системи KAPELOU, WMS від компанії Quantum та сортера Vanderlande.

Наочним результатом автоматизації є показник обробки та відвантаження замовлень одного транспортного маршруту менш ніж 30 за хвилин. Схожа технологія обробки вантажів реалізована на складах Amazon. Дякуємо “Епіцентр К” за багаторічну співпрацю та довіру!

Закрити

Закрити

Назад

Назад

Закрити

Закрити